TPM, 5S, DMAIC

Onze ervaring leert dat bij elk type bedrijf, groot of klein, er sprake is van verlies van productietijd (stilstand), snelheid en kwaliteit. Door continu aandacht te hebben voor machines, middelen, faciliteiten en de vaardigheden van werknemers (EN het onderhoud hiervan) is het mogelijk de machinebeschikbaarheid (OEE=Overall Equipment Effectiveness) te verhogen en verspilling te voorkomen.

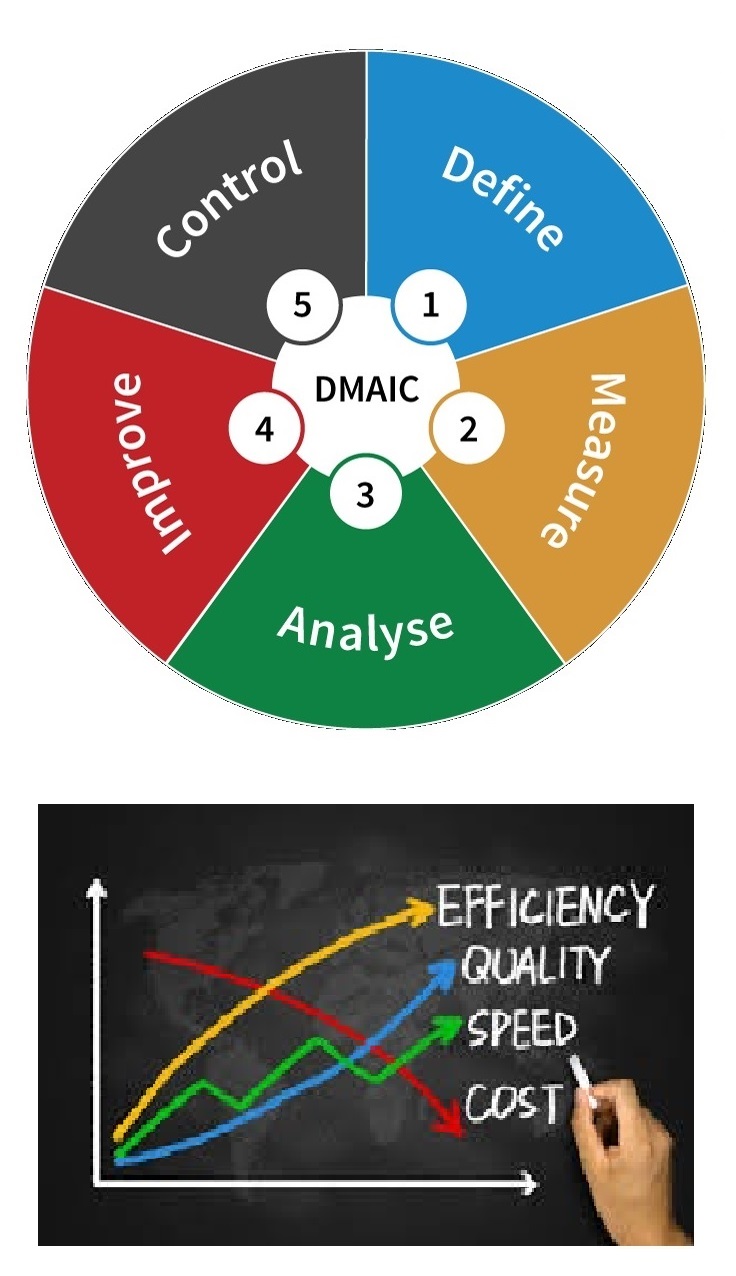

De DMAIC methodiek (als onderdeel van Lean Six Sigma) zien wij als een bewezen hulpmiddel om verpakkingsprocessen en verpakkingen te verbeteren.

- Define: Vaststellen van probleem en doel (’n ieder op zelfde golflengte)

- Measure: Verzamelen (meten / klokken) van relevante data

- Analyze: Interpretatie, analyse en zoeken naar de oorzaak

- Improve: Het proces of (verpakkings)item verbetertraject

- Control: Controleren en finale terugkoppeling resultaat/besparing

Data zijn belangrijk om:

- De aard en de omvang van het probleem of mogelijke besparing vast te leggen.

- De ware oorzaak bloot te kunnen leggen.

- Oplossingen te bedenken waarvan van tevoren duidelijk is dat deze een link hebben met de achterliggende oorzaken.

- Procedures en werkwijzen vast te kunnen leggen en voortgang ook na afloop van het project te kunnen handhaven.

Iedereen, van operator tot onderhoudsmonteur en van leidinggevende tot verpakkingstechnoloog, is verantwoordelijk voor het verbeteren van de OEE. Bij voorkeur doen wij dit in teams en met kleine stappen. En door gebruik te maken van de 5S aanpak; Sorteren, Schikken, Schoonmaken, Standaardiseren en Standhouden. met als doel nul fouten, nul verliezen, nul ongevallen en daarmee het realiseren van een hogere klanttevredenheid(lees hogere kwaliteit), kortere doorlooptijd en dus lagere kosten.